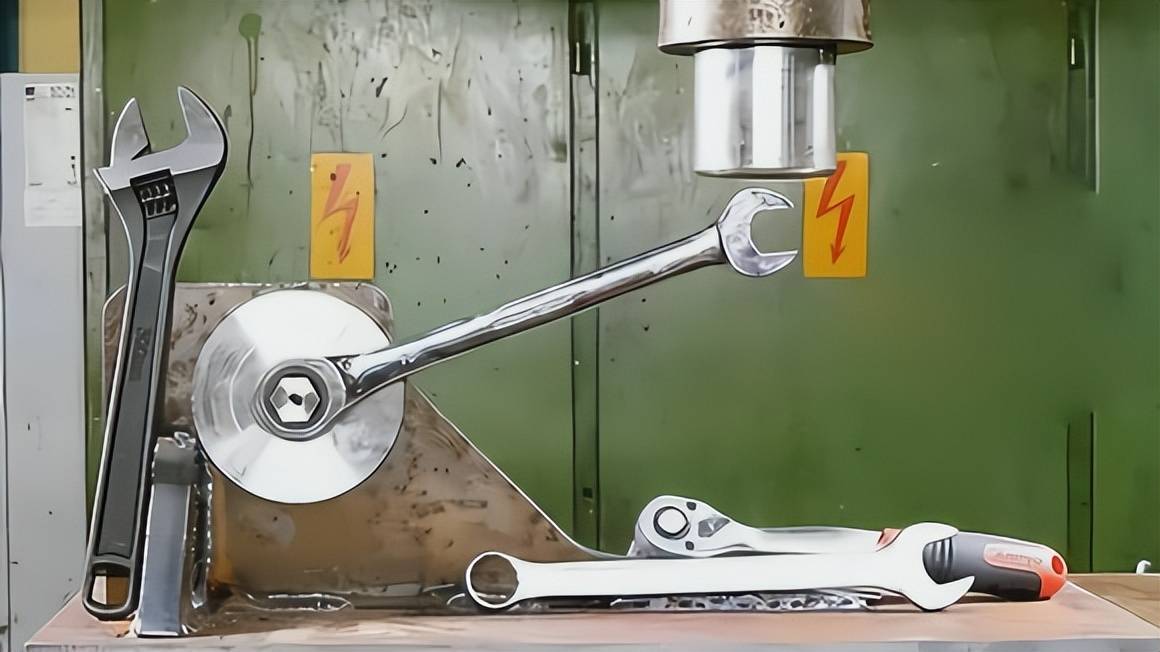

你曾想过哪个国家的扳手更加坚固耐用吗?现在,一个令人震撼的实验将带你揭晓答案!液压机,作为一种强大而精确的工具,可以施加巨大的压力,完美地模拟真实的使用环境。一台液压机,一组来自不同国家的扳手,在这场挑战中将进行殊死的较量。究竟是中国的扳手,具备了更出色的工艺和材料技术?还是日本的扳手,以其精湛的制造工艺和创新设计能够力压群雄?或者是美国的扳手,拥有先进的工业制造能力和耐用性?

我们需要了解各个国家的扳手制造技术和材料品质。目前,世界上一些发达国家如德国、日本以及美国等在工具制造方面有着较高的技术实力和严格的品质控制。他们能够使用高品质的合金钢材料来制造扳手,并采用先进的热处理工艺来提高扳手的硬度和耐磨性能。与之相比,一些发展中国家可能在扳手制造方面相对较落后,技术和材料品质可能无法与发达国家媲美。

我们需要考虑扳手的设计结构。目前市场上有许多不同类型的扳手,如活动扳手、定扳手、管钳等。每种扳手的设计结构都会影响它的耐压能力。设计合理、结构紧凑的扳手通常能够承受更高的压力,而设计较差或结构松散的扳手可能在高压下容易变形或损坏。

我们需要考虑到液压机施加的压力大小。一台液压机的压力可能有所不同,根据具体的应用领域和需求而定。较大的压力通常意味着对扳手的更高要求,因为较大的压力会对扳手施加更大的负荷。因此,能够承受更高压力的扳手往往更耐压。

扳手的材质是影响其耐压性能的关键因素之一。一般来说,常见的扳手材料有普通碳钢、合金钢和不锈钢等。其中,碳钢是最常见的材质,具有良好的韧性和耐磨性,但其耐压性相对较差。

相比之下,合金钢具有更高的强度和硬度,因此能够承受更大的压力。而不锈钢不仅具有优良的耐腐蚀性能,而且具有较高的强度,能够适应多种环境下使用,也具有较好的耐压性能。因此,在选择扳手时,可以根据具体需求选择不同材质的扳手,以满足不同的使用要求。

扳手的设计也对其耐压性能有一定的影响。设计合理的扳手能够提高其耐压性,减少变形或破裂的风险。首先,扳手的长度应该适中。过长的扳手在使用时容易产生杆身弯曲或杆身断裂的问题,降低了扳手的耐压性能。而过短的扳手则会使操作力不均匀,增加扳手扭断或损坏的风险。

扳手的口宽应与螺母或螺栓的规格相匹配,以确保扳手与螺母或螺栓的接触面积足够大,承受更大的压力。此外,扳手的手柄设计也是关键因素之一。手柄应该符合工程学原理,能够提供良好的握持感和操作舒适度,从而保证施力均匀,减少手部疲劳。

制造工艺方面的差异。不同国家的扳手制造工艺有所不同,影响着产品的质量和性能。在传统的手工制造过程中,德国的扳手工艺以精细和精确著称。德国的扳手制造商注重每一个细节,采用高品质的材料,并通过精密的机械加工技术确保产品的耐久性和可靠性。相比之下,中国的扳手制造工艺更加注重效率和规模化生产。

中国的扳手制造商运用先进的设备和自动化生产线,以提高生产效率和降低成本。这意味着中国的扳手制造商能够以更快的速度生产出大量的产品,但有时可能会忽视产品的精细度和精确性。

质量控制方面的差异。各国对于产品质量控制的要求各不相同,这也反映在扳手制造上。以德国为例,德国的扳手制造商通常会在整个制造过程中严格把控质量。他们会对原材料进行严格筛选和测试,确保其达到高品质标准。

在生产过程中,德国的制造商会进行多次的质量检测,包括尺寸、硬度和耐用性等方面的测试,以确保产品符合国际标准。与此相比,中国的扳手制造商在质量控制方面可能相对较宽松。虽然中国的制造商也会进行一些基本的质量检测,但可能会在一些细节上放宽要求,以追求更高的生产效率和成本控制。

不同国家的制造标准对于扳手的要求也有所不同。在国际上,有一种被广泛采用的标准,称为ISO(International Organization for Standardization)标准。这种标准定义了扳手的基本要求和测试方法,以确保产品的质量和性能。

然而,不同国家在ISO标准的采纳和执行上存在差异。一些发达国家,如德国、日本和美国,普遍采用较高的标准,并始终力求达到或超过标准要求。而一些发展中国家的制造商可能会对标准的执行程度有所不同,这可能会导致产品质量和性能的差异。

液压机实验的应用让我们认识到液压传动的高效性和精确性对于扳手行业的重要性。液压机实验中,通过液压传动来实现动力较大、速度较快、使力精确控制等特点,这对于扳手行业来说是非常重要的。扳手作为一种常见的工具,在拧紧或解开螺丝螺母时,需要具备较大的转动力和稳定的操作性能。而液压机实验的应用则能为扳手行业提供高效、精确的动力来源,使得扳手的使用更加方便、快捷,提高工作效率,降低了人力成本。

液压机实验对于扳手行业的启示是在创新和技术发展方面的重要性。液压机作为一种新型的传动方式,其使用液体进行能量传递,具有传动高效、控制方便、传动距离长等优势,因此在工业生产中得到了广泛应用。

这给了扳手行业提供了一个重要的启示,即要注重创新和技术发展。扳手行业可以通过引入液压传动技术,开发出更加高效、精确的扳手产品,满足不同工作需求。此外,液压机实验还提醒着扳手行业需要推动科技创新,注重技术更新,以适应日益复杂和多样化的市场需求。

液压机实验对于扳手行业意味着质量控制的重要性。液压机实验中,对于系统的各个组成部分以及液压元件的性能参数都有严格要求,这是为了确保液压系统的正常运行。类似地,扳手行业也需要注重产品质量控制。

只有将质量控制作为重要环节,才能生产出高质量的产品,保证产品的可靠性和使用寿命。液压机实验对于质量控制的意义在于提醒扳手行业应关注产品的每个环节,从原材料的选取到制造工艺的控制,都要精心把控,确保产品的质量稳定。

液压机实验还对于扳手行业的创新设计和用户体验提供了借鉴。液压机实验中,液压系统的设计要满足结构紧凑、体积小、性能好等要求,这对于扳手行业的设计也有很好的借鉴意义。扳手行业可以通过创新设计,将液压技术应用到扳手的结构中,降低扳手的体积,提高扳手的性能。此外,液压机实验还提示扳手行业要关注用户体验,注重产品的人性化设计和易用性,以提供更好的用户体验和满足用户需求。

未来扳手的发展方向将更加注重智能化和自动化。随着人工智能和机器学习技术的不断进步,扳手将具备更高的智能化水平。例如,未来的扳手可以通过传感器感知到被紧固部件的松动程度,自动调整扭矩大小,从而提高工作效率和操作精度。此外,扳手还可以通过与互联网的连接,实现远程监控、管理和诊断,使维修工作更加智能化和便利化。

未来扳手的发展方向将更加注重舒适度和人性化。在现有的扳手设计中,往往存在着操作不便、手感不好等问题。未来的扳手将更加注重人机工程学的设计原则,使其更符合工程学要求。例如,扳手的手柄可以采用更合适的弧度和材料,使人们使用扳手时更加舒适、顺畅。此外,扳手还可以考虑工程学的设计原则,例如防滑、减震等,以提高工作效率和操作体验。

未来扳手的发展方向将更加注重多功能和便携性。在实际操作中,人们往往需要用到不同规格的扳手,而这可能增加工具的重量和数量。未来的扳手可以通过模块化设计,使一个扳手具备多种功能,例如可通过更换不同的头部实现不同规格的扭矩。此外,扳手的设计也可以更加注重便携性,使其体积更小巧、重量更轻,方便人们携带和使用。

未来扳手的发展方向将更加注重可持续性和环保性。在传统的扳手设计中,往往会使用不可降解的材料,造成大量的环境污染。未来的扳手可以采用可持续和环保的材料,例如生物可降解材料或可回收材料,减少对环境的影响。此外,扳手的制造和使用过程也可以更加注重能源的节约和减排,以实现可持续发展的目标。

最终,无论是哪个国家的扳手更胜一筹,这个实验都为我们呈现了扳手质量和技术的多样性,也让我们更加深入思考了消费者的需求和选择的多样性。让我们在扳手的世界里找到适合自己的选择。